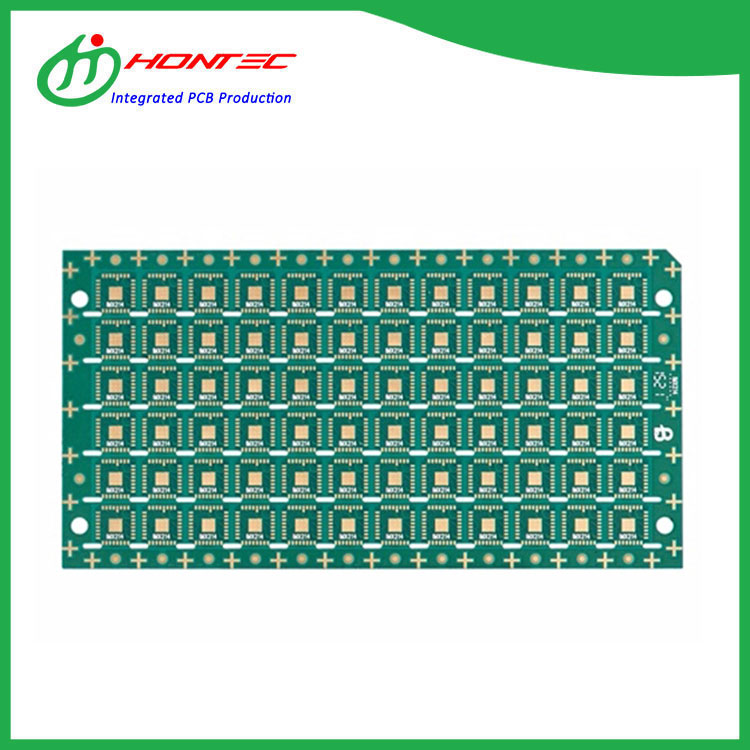

רב שכבתי

PCBמשמשים כ"כוח הליבה העיקרי" בתחומי התקשורת, טיפול רפואי, בקרה תעשייתית, אבטחה, רכב, חשמל, תעופה, תעשייה צבאית וציוד היקפי למחשבים. פונקציות המוצר נעשות גבוהות יותר ויותר, ו

PCBהולכים ומשתכללים, אז יחסית לקושי בייצור גם הולכים וגדלים.

1. קשיים בייצור מעגל פנימי

למעגלי לוח רב-שכבתיים יש דרישות מיוחדות שונות למהירות גבוהה, נחושת עבה, תדר גבוה וערך Tg גבוה, והדרישות לחיווט השכבה הפנימית ושליטה בגודל התבנית הולכות וגדלות. לדוגמה, ללוח הפיתוח של ARM יש הרבה קווי אות עכבה בשכבה הפנימית. כדי להבטיח את שלמות העכבה מגביר את הקושי של ייצור מעגל השכבה הפנימית.

ישנם קווי אות רבים בשכבה הפנימית, והרוחב והמרווח של הקווים הם בעצם בערך 4mil או פחות; הייצור הדק של לוחות מרובי ליבות נוטה לקמטים, וגורמים אלו יגבירו את ייצור השכבה הפנימית.

הצעה: תכנן את רוחב השורות ומרווח השורות מעל 3.5/3.5 מיל (לרוב המפעלים אין קושי בייצור).

לדוגמה, לוח שש שכבות, מומלץ להשתמש בעיצוב מבנה שמונה שכבות מזויף, שיכול לעמוד בדרישות העכבה של 50ohm, 90ohm ו-100ohm בשכבה הפנימית של 4-6mil.

2. קשיים ביישור בין שכבות פנימיות

מספר הלוחות הרב-שכבתיים הולך וגדל, ודרישות היישור של השכבות הפנימיות הולכות וגדלות. הסרט יתרחב ויתכווץ בהשפעת הטמפרטורה והלחות של סביבת הסדנה, וללוח הליבה תהיה אותה התרחבות וכיווץ בעת יצירתו, מה שמקשה על השליטה על דיוק היישור בין השכבות הפנימיות.

הצעה: ניתן למסור את זה למפעלי ייצור PCB אמינים.

3. קשיים בתהליך הלחיצה

הסופרפוזיציה של צלחות ליבה מרובות ו-PP (צלחת נרפא) מועדת לבעיות כמו דלמינציה, צלחת הזזה ושאריות תוף קיטור במהלך הלחיצה. בתהליך התכנון המבני של השכבה הפנימית, יש להתחשב בגורמים כגון העובי הדיאלקטרי בין השכבות, זרימת הדבק ועמידות החום של היריעת, ולתכנן באופן סביר את המבנה המשולב המתאים.

הצעה: שמרו על שכבת הנחושת הפנימית בצורה אחידה, ופזרו את הנחושת בשטח גדול ללא אותו אזור עם אותו איזון כמו PAD.