לוח טיפול DHI לוח משטח טכנולוגיה ציפוי ישיר

1. היסטוריה של ציפוי ישיר מסדרת פחמן

תהליך הציפוי הישיר של סדרת הפחמן נמצא בשימוש נרחב בתעשיית המעגלים כבר 35 שנה. תהליכים שנמצאים בשימוש נרחב בתעשייה כוללים חורים שחורים, ליקויי חמה וצללים. טכנולוגיית הציפוי הישירה של החור השחור המקורי רושמה פטנט בשנת 1984 וזכתה להצלחה מסחרית כתהליך ציפוי FR-4 דרך פנל.

מכיוון שהחור השחור הוא תהליך ציפוי, לא תהליך חמצון כמו כיור נחושת כימי, הטכנולוגיה אינה רגישה לפעילות פני השטח של חומרים דיאלקטריים שונים ויכולה להתמודד עם חומרים שקשה למתכת. לכן, נעשה שימוש נרחב בתהליך זה בסרטים פולימיד במעגלים גמישים, בעלי ביצועים גבוהים או חומרים מיוחדים, כגון פולי-טטרופלואורואתילן (PTFE). טכנולוגיית הציפוי הישיר של פחמן וגרפיט מאושרת ליישומי תעופה אווירית וחלל וצבא ועומדת בדרישות בסעיף 3.2.6.1 במפרט IPC-6012D.

2. פיתוח לוח מעגלים

עם הצורך בתכנון מעגלים מודפסים, תהליכי אלקטרולציה ישירים המשיכו להתפתח בשנים האחרונות. בשל כונן המזעור, מרכיבי עופרת לרכיבי הרכבה על פני השטח, עיצוב ה- PCB התפתח להתאמה לרכיבי מיקרו עם יותר פינים, מה שמביא להגדלת שכבות PCB, מעגלים עבים יותר ודרך חורים. הקוטר קטן יותר. על מנת לעמוד באתגרים של יחס גובה-רוחב גבוה, המפרט הטכני של פס הייצור צריך לכלול שיפור העברת הפתרונות והחלפתם של מיקרופורוסים, כגון שימוש בגלי אולטרסאונד להרטיב במהירות את הנקבוביות ולהסיר בועות אוויר, ואת יכולת לשפר את סכין האוויר והמייבש לייבוש יעיל של מעגלים עבים. חורים קטנים על הלוח.

מאז, מעצבי PCB נכנסו לשלב הבא: רעב חורים עיוורים, מספר הפינים וצפיפות רשת הכדור עולים על פני הלוח הזמינים לקידוח וחיווט. עם רשת 1.27 מ"מ עד 1.00 מ"מ של חבילות מערכי רשת כדור (BGA) ורשת 0.80 מ"מ עד 0.64 מ"מ של חבילות בקנה מידה שבב (CSP), חורים עיוורים מיקרו הפכו לנשק עבור מעצבים לעמוד באתגרים של טכנולוגיית HDI.

בשנת 1997, הטלפונים הפופולריים החלו להשתמש בעיצוב 1 + N + 1 לייצור המוני; זהו עיצוב עם חורים מיקרו-עיוורים בכיסוי על ליבת השכבה. עם הגידול במכירות הטלפונים הניידים, חלונות מראש תחריטים ולייזר CO2, UV, UV-YAG לייזר ומשולב UV-CO2 לייזר כדי ליצור חורים מיקרו עיוורים. ויאות מיקרו-עיוורות מאפשרות למעצבים לנסוע מתחת לוויאזות העיוורות, כך שהם יכולים לחלק מחדש רשתות סיכה מבלי להגדיל את מספר השכבות. כיום נעשה שימוש נרחב ב- HDI בשלוש פלטפורמות: מוצרים ממוזערים, אריזות מתקדמות ומוצרים אלקטרוניים בעלי ביצועים גבוהים. ממוזער בעיצוב טלפונים ניידים הוא כיום היישום היצרני ביותר.

3. ציפוי ישיר

מערכות ציפוי ישירות כגון חורים שחורים חייבות להתגבר על מכשולים טכניים כדי לעמוד באתגרי המתכת של חורים עיוורים ומיקרוביאס HDI. כאשר גודל החור העיוור מצטמצם, הקושי להסיר חלקיקי פחמן בתחתית החור העיוור גדל, אך הניקיון בתחתית החור העיוור הוא גורם מפתח המשפיע על האמינות; לכן, פיתוחם של חומרי ניקוי חדשים וחומרי תחריט מיקרו הוא שיפור העיוורון כיצד לנקות את תחתית החור.

בנוסף, בהתבסס על תיאוריה וניסיון מעשי, שונה עיצוב הזרבוביות של קטע המיקרו-שחיקה לשילוב של תצורת ריסוס-השריית-ריסוס. תרגול הוכיח את עצמו כעיצוב יעיל. המרחק בין הזרבובית לפני השטח של המעגל מצטמצם, המרחק בין הזרבוביות מצטמצם וכוח השפעת הריסוס על הלוח מוגבר. על ידי תפיסת הפרטים, עיצוב הזרבובית החדש יכול להתמודד ביעילות עם יחס גובה-רוחב דרך חורים וחורים עיוורים.

עם התפתחות הדור הבא של טלפונים חכמים, יצרנים החלו להשתמש בכל שכבה של עיצוב חורים עיוורים מוערמים כדי לחסל דרך חורים, מה שהביא למגמה שככל שרוחב הקו ומרווח הקווים צומצמו מ 60 ¼ מ ל 40 ¼ מ, הייצור של המעגל לוחות עובי רדיד הנחושת המקורי ששימש בתהליך מצטמצם בהתמדה מ 18 ¼¼m ל 12 to¼m ל 9 ¼¼m. וכל שכבה מונחת על גבי כל מעגל שכבות צריכה להיות מתכתית וציפוי פעם אחת, מה שמגדיל מאוד את דרישת הקיבולת של התהליך הרטוב.

הסמארטפונים הם גם המשתמשים העיקריים במעגלים גמישים וקשיחים. בהשוואה לתהליך ציפוי הנחושת הכימי המסורתי, יישום הציפוי הישיר בייצור של כל שכבה, מעגל גמיש (FPC) ומעגל נוקשה-פלקס גדל משמעותית מכיוון שתהליך זה מושווה לתהליך נחושת כימי מסורתי בעלות נמוכה יותר , פחות שימוש במים, פחות ייצור מי שפכים

4. דרישות רוחב קו / מרחק קו של PCB צרות יותר ויותר דורשות שליטה קפדנית בעומק התחריט

כעת, הדור האחרון של טלפונים חכמים ואריזות מתקדמות מאמץ בהדרגה את שיטת ה- semi-additive semi (mSAP). mSAP משתמש בנייר כסף דק במיוחד כדי להשיג רוחב קו 30/30 מיקרון ועיצוב גובה. בתהליך הייצור באמצעות רדיד נחושת דק במיוחד, יש צורך לשלוט באופן מדויק בכמות קורוזיית הנשיכה של חריצי המיקרו-תחריט בכל תהליך. במיוחד עבור טבילה נחושת כימית מסורתית ותהליכי ציפוי ישיר, יש לשלוט על כמות קורוזיה הנשיכה של רדיד הנחושת השטח בצורה מדויקת מאוד.

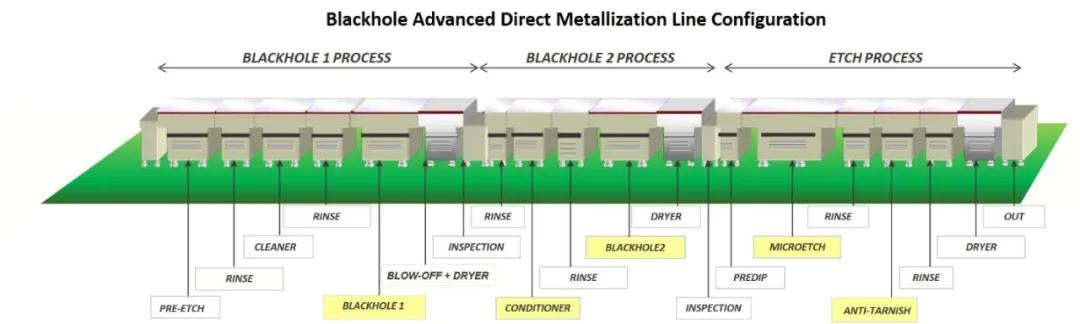

5. התקדמות בתצורת הציוד

על מנת למטב את תהליך הציפוי הישיר כדי להתאים לתהליך ה- mSAP, נבדקו בהדרגה כמה תכנוני ציוד שונים על קו הניסוי לפני שהוכנסו לייצור מלא. תוצאות הבדיקה מראות כי באמצעות תכנון ציוד טוב ניתן לספק ציפוי פחמן מוליך אחיד בטווח פעולה רחב.

לדוגמא, בתהליך הציפוי הישיר של סדרת הפחמן משתמשים בתצורת רולר פטנט על מנת להפוך את ציפוי הפחמן לאחיד יותר. והפחיתו את כמות התצהיר מפחמן על פני לוח הייצור, הפחיתו את כמות ההשעיה של הפחמן, ובמקביל למנוע את שכבת הפחמן העבה מדי בפינות חורים עיוורים או דרך חורים.

מפרטי הציוד של המיכל לאחר המיקרו-רישום עוצבו מחדש. האם החלק התחתון של החור העיוור נקי לחלוטין ב 100% הוא נושא האיכות המודאג ביותר של היצרן. אם יש שאריות פחמן בתחתית החור העיוור, הוא יכול לעבור את הבדיקה במהלך הבדיקה החשמלית, אך מכיוון ששטח החתך של ההולכה מצטמצם, גם כוח ההיקשרות מצטמצם וכתוצאה מכך נשבר בגלל היעדר של לחץ תרמי במהלך ההרכבה בעיית הכשל. מכיוון שקוטר החור העיוור מצטמצם מ -100 מיקרון מסורתי ל -150 מיקרון ל -80 מיקרון ל -60 מיקרון, שדרוג מפרט הציוד של חריץ המיקרו-תחריט הוא קריטי לאמינות המוצר.

באמצעות בדיקות ומחקרים לשינוי מפרט הציוד של מיכל תחריט המיקרו כדי לשפר את יכולת התהליך להסיר לחלוטין את שאריות הפחמן בתחתית החור העיוור, הוא הוחל על קווי ייצור המוניים. השיפור העיקרי הראשון כולל שימוש בחריצי חרוט כפולים בכדי לספק שליטה מדויקת יותר על כמות הנשיכה. בשלב הראשון מסירים את מרבית הפחמן על פני הנחושת ובשלב השני משתמשים בתמיסת תחריט מיקרו רעננה ונקייה על מנת למנוע מחלקיקי הפחמן לחזור ללוח הייצור ההמוני. בשלב השני אומצה גם הטכנולוגיה של הפחתת חוטי נחושת כדי לשפר מאוד את אחידות התחריט המיקרו על פני לוח המעגל.

צמצום השונות של כמות הנשיכה על משטח המעגל עוזר לשלוט במדויק על כמות התחריט הכוללת בתחתית החור העיוור. השונות של כמות הנשיכה נשלטת בקפדנות על ידי הריכוז הכימי, עיצוב הזרבובית ופרמטרי לחץ הריסוס

6. שיפור כימי

מבחינת שיפור כימי, נבדקו ושונו חומרי ניקוי הנקבוביות המסורתיים ושיקויי תחריט המיקרו תוך בחינת היכולת לשלוט בקורוזיה של נשיכות. התוספים האורגניים בחומר הניקוי מופקדים באופן סלקטיבי רק על משטח הנחושת, ולא יופקדו על חומר השרף. לכן, חלקיקי פחמן יופקדו רק על ציפוי אורגני מיוחד זה. כאשר לוח המעגל נכנס לחריץ תחריט המיקרו, לציפוי האורגני מסיסות גבוהה בנוזל החומצי. לכן, הציפוי האורגני מוסר על ידי החומצה בחריץ המיקרו-תחריט, ובמקביל, משטח הנחושת מתחת לחלקיקי הפחמן נחרט בצד, מה שיכול להאיץ הסרת חלקיקי פחמן מאותו צד.

פרויקט שיפור נוסף הוא שהשימוש בתחריט מיקרו דו-רכיבי יכול לשפר את היכולת להסיר חלקיקי פחמן ולהפחית את החספוס המיקרו של פני רדיד הנחושת. תן לחספוס של משטח הנחושת לתרום להדבקה של סרט יבש. תוצאות הבדיקה מראות כי החלק התחתון יחסית של החור העיוור מסייע בשיפור אמינות הציפוי בתחתית החור העיוור. לאחר תהליך הציפוי הישיר של סדרת הפחמן המותאמת, נייר הנחושת בתחתית החור העיוור היה נקי לחלוטין, מה שיכול לאפשר לנחושת המצופה להמשיך לצמוח על סריג הנחושת על נייר הנחושת כדי להשיג את הידבקות הציפוי הטובה ביותר.

השילוב של מיכלי תהליך מרכזיים ושיפורים ספציפיים בכימיקלים מהווים תהליך HDI / mSAP מתקדם המתאים לייצור באמצעות נייר נחושת דק במיוחד. באמצעות ממשק יחיד של מליטה ישירה מנחושת ונחושת נוצר סריג מתכתי רציף, המשפר את מהימנותם של חורים עיוורים. הטיפול בחריץ המיקרו-תחריט מאפשר למיקרו-חספוס האידיאלי של רדיד הנחושת בתחתית החור העיוור לשמש כמצע נחושת מגולוון הממלא חור. זה מקדם את הצמיחה המתמשכת של סריג הנחושת המצופה בתחתית החור העיוור לאורך הסריג של רדיד הנחושת. לאחר הטיפול החום הרגיל בטמפרטורה גבוהה, גרגרי הנחושת מסודרים בסריג ויוצרים סריג מתכת רציף שלם.

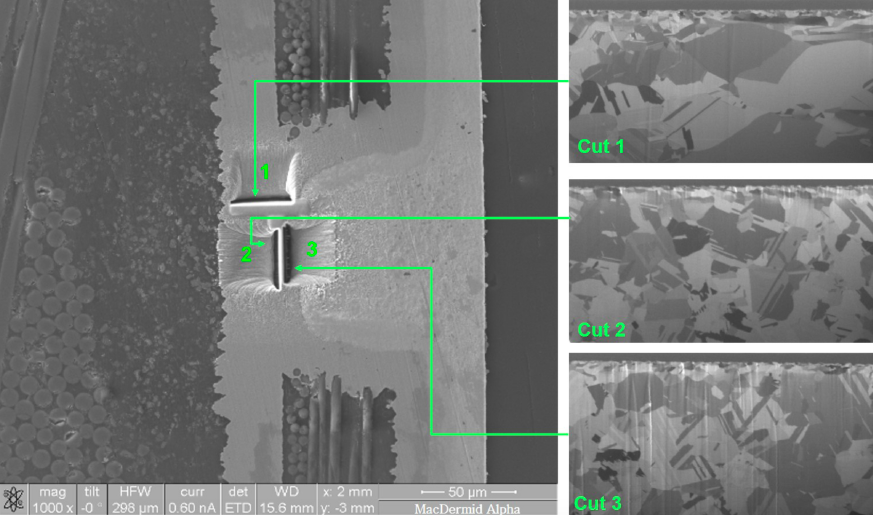

תצפית וניתוח של דגימות חיתוך FIB ליצירת פרוסות דקות מראות כי קווי הממשק אחידים בגודל גרגר ובמבנה (איור 5). לאחר הלם תרמי או רכיבה תרמית, הגבול בין רדיד הנחושת בתחתית החור העיוור לבין הנחושת המצופה קשה הוא נמצא כי אין חלל ננו שתהליכים אחרים מועדים אליו, אלא אם כן הוא נגרם על ידי גורמים כגון כחמצון או זיהום.

הדמיה של קרן יונים ממוקדת (FIB) של הממשק בין שכבת הנחושת המגלודה למשטח המטרה, מה שמוביל את טכנולוגיית הגלוון הישיר מאפשרת מליטה נחושת נחושת חזקה לבצע ביצועים טובים במתח תרמי.

קווי ייצור אלקטרוליטים ישירים, כגון "חורים שחורים", משמשים כיום בתהליך הייצור ההמוני של תוסף חצי אלטרנטיבי (mSAP) של רדיד נחושת דק במיוחד 3 מיקרון. מערכות אלו משתמשות בציוד קשור השולט במדויק על כמות התחריטים במיקרו בייצור המוני. לוח המעגל בן 12 השכבות המיוצר עם ציוד זה עבר את מבחן ה- 300 Cycle IST. במוצרים לעיל משתמשים בחורים שחורים ב- L2 / 10 ו- L3 / 11 באמצעות תהליך mSAP. גודלם של החורים העיוורים הוא 80 ~ 100 x 45 ¼, וכל לוח מעגל מכיל 2 מיליון חורים עיוורים.

השתמש ב- AOI כדי לבדוק שאריות פחמן בתהליך. תוצאות הבדיקה הראו כי בתפוקה של 5,000 PSM לחודש לא אותרו פגמים. חישוב לוחות המעגלים הללו נעשה על קו ייצור אנכי ריצוף אנכי (VCP); השכבה הפנימית מאמצת את האינסטלציה המלאה של תהליך האוהל-תחריט, ושכבת ה- mSAP חייבת להיות ציפוי דפוס. תמונת עקיפת האלקטרון (EBSD) באיור 6 מציגה את האחידות של גודל הדגן בממשק בין כרית היעד לשכבת הנחושת המחושמלת.